总机:025-58361106-801

传真:025-58361107-806

Email:info@njpeptide.com

地址:南京市化学工业园区方水路158号三楼

自动化合成仪原理:

现代多肽合成从一项高度依赖个人技巧的实验室艺术,转变为一项可重复、高通量的标准化流程,其核心驱动力是自动化合成仪。这台精密的化学机器人,将数百个“脱保护-洗涤-偶联-洗涤”循环,转化为由软件精确编排、由机械和流体系统忠实执行的物理操作。本文将深入合成仪的内部,系统解析其三大核心子系统——机械与反应器设计、高精度流体分配与控制、智能化软件与监测算法——如何协同工作,将化学家的合成意图转化为纯净的多肽产物,并探讨其在从微克级筛选到克级放大的全尺度应用中的关键作用。

一台合成仪的本质,是一个多功能、可编程的化学物流与反应控制系统。其设计必须满足SPPS的特定化学需求:

多试剂处理:能存取并分配数十种不同的氨基酸、溶剂和试剂。

精确的流体控制:在微升至毫升尺度上精确转移液体。

固液接触与分离:实现试剂与树脂的充分混合,并能快速、彻底地分离。

惰性环境:防止空气和水分对敏感试剂的影响。

过程监控与反馈:实时监测关键反应步骤。

1. 机械架构与反应器设计

这是合成仪的“躯体”和“心脏”。

流体分配系统:

核心:多通道的高精度注射泵或压力驱动的容积式分配器。注射泵通过步进电机驱动活塞在精密注射器中移动,实现体积的精确计量和输送,是目前的主流。

流路:由耐化学腐蚀的惰性材料(如聚四氟乙烯、PEEK)管道和阀门组成。多通阀用于选择不同的试剂源,将指定液体输送至反应器。

反应与分离系统:

反应容器:通常是带有烧结滤板的柱状反应器。树脂被截留在滤板上方。

混合方式:

氮气鼓泡:最经典的方式,通过底部的砂芯滤板通入氮气,气泡上升带动树脂翻滚。简单可靠,但对粘稠溶液或高载量树脂混合效果有限。

涡旋/振荡:整个反应器进行机械摆动或旋转,实现更温和、更均一的混合,特别适用于低载量树脂和长肽合成。

搅拌:某些中试/生产型仪器使用机械搅拌桨。

液固分离:通过底部阀门施加氮气正压或从顶部抽真空,将液体快速压出或抽出反应器,实现高效过滤。

2. 流体控制:精度与可靠性的基石

流体的精确控制直接决定了试剂当量、浓度和反应成败。

体积精度:现代合成仪的液体分配精度可达±1% 甚至更高。这对于保证每个氨基酸的准确当量(尤其是昂贵或难合成的特殊氨基酸)至关重要。

洗涤效率:自动化程序通过多次、脉冲式的溶剂注入和排出,优化了洗涤过程中的传质,能比手动操作更彻底地移除杂质。

死体积管理:流路设计中必须最小化“死体积”(残留在管道和阀门中的液体),防止试剂交叉污染,并减少昂贵试剂的浪费。

3. 软件与算法:合成仪的大脑与神经

这是将化学知识转化为机器指令的枢纽。

序列编程:用户输入目标序列,软件将其自动编译为一系列底层指令:打开哪个阀门、吸取多少体积、输送到何处、混合多久、何时排液等。

过程监控与反馈控制(高级功能):

在线UV监测:在脱保护步骤,通过流路中的紫外流动检测池实时监测排出液在300 nm处的吸光度。软件算法实时分析吸光度曲线,自动判断脱保护反应是否完全,并据此动态调整脱保护时间,而非机械地等待预设时长。这是实现“智能化”合成的关键。

压力传感器:监测反应器内的压力,可检测流路是否堵塞。

数据库与日志:软件记录每一步操作的详细信息(试剂批号、体积、时间、监测数据),实现全程可追溯,对于符合GMP规范的生产至关重要。

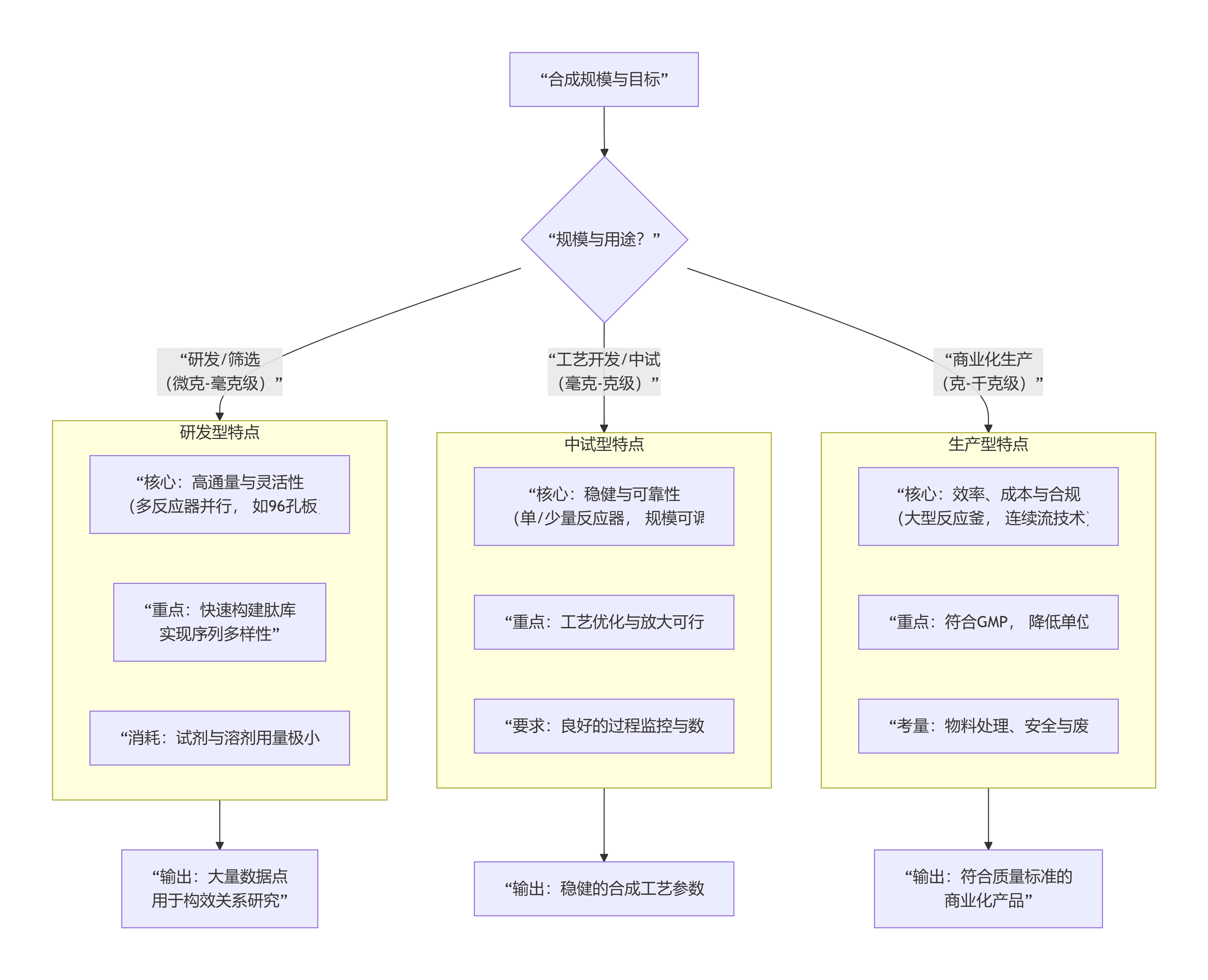

合成仪的设计随合成规模演变,其核心逻辑如下图所示:

1. 研发型合成仪:

特点:高通量、微型化。常配备多反应器(如96孔板、48通道),旨在用最少量的试剂,平行合成数百甚至数千个不同序列的肽,用于高通量筛选和构效关系研究。

技术:采用基于吸头的液体处理工作站或微流体技术。

2. 中试/生产型合成仪:

特点:稳健、可放大、注重成本控制。通常为单个或多个中规模反应器(数十毫升至数升),机械结构更坚固,流体系统耐压能力更强。

技术:可能集成连续流反应模块,以提高传质效率、减少溶剂消耗并提高安全性。

重现性:消除了人为操作差异,使不同批次、不同操作者甚至不同实验室的合成结果高度一致。

效率与解放人力:可进行无人值守的长时间(数天)合成,使化学家能专注于更高层次的设计与分析工作。

复杂化学的实现:能够可靠地执行包含数十个循环、特殊修饰或困难序列的复杂合成方案,这些方案手动操作极易出错。

数据驱动:生成的数字化日志便于进行根本原因分析、工艺优化和质量控制。

当前局限:对极度难溶的氨基酸或特殊溶剂体系的处理能力仍有挑战;设备的初始投资较高。

未来趋势:

与人工智能融合:AI用于预测合成难度、优化序列和反应条件,甚至自动故障诊断。

更绿色的系统:集成溶剂回收、使用更环保的替代溶剂。

全流程自动化:与自动切割、纯化、分析系统联用,实现从序列到纯化产物的“端到端”自动化。

自动化多肽合成仪远非简单的“液体处理机器人”,它是一个集成了精密机械工程、微流体控制、计算机科学与多肽化学的复杂系统。它通过将化学家的合成逻辑“编译”为精确的物理动作,实现了分子制造过程的数字化与标准化。理解其从机械臂到算法代码的工作原理,不仅有助于更有效地使用这一工具,更能洞察现代合成化学如何通过工程化手段,将复杂的分子构建转变为可预测、可放大的工业化流程。这标志着多肽合成领域正式进入了数字化制造的新时代。

南京肽业YM说多肽|自动化合成仪原理:从机械设计、流体控制到软件算法的系统解析